梯形彩鋼瓦是瓦機中一種很常見的機器類型。經(jīng)輥壓加工成型后,表面會進行鍍鋅處理,并涂覆彩色涂層,既具備防腐性能,又有一定的裝飾效果。波形呈現(xiàn)梯形,相鄰的波峰與波谷之間形成直角或近似直角的梯形結(jié)構(gòu),這一點與圓弧型彩鋼瓦有明顯區(qū)別。梯形的設(shè)計能增強板材自身的結(jié)構(gòu)強度材料的寬度大概在914-1450mm厚度通常在 0.3mm-0.8mm 之間。

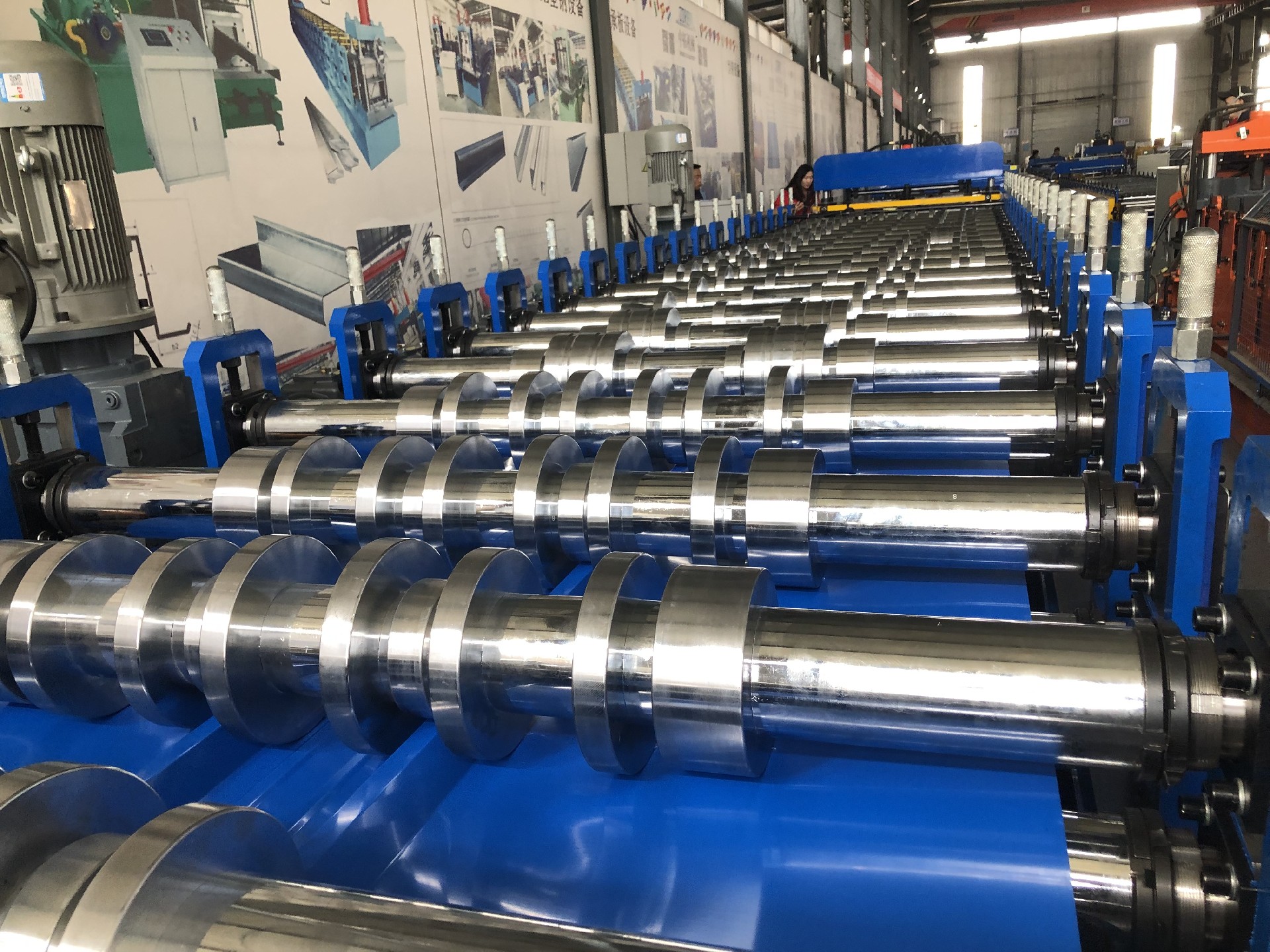

梯形彩鋼瓦生產(chǎn)設(shè)備采用分體式成型工藝,同時在入料端口采用覆膜裝置,這一設(shè)計組合在技術(shù)實現(xiàn)與實際應(yīng)用中具有明確的針對性和優(yōu)化價值。其中,分體式成型工藝是將傳統(tǒng)一體化的輥壓成型過程拆解為多個獨立運作的模塊分步完成,具體來說,設(shè)備每個分步輥壓單元負責(zé)梯形截面成型過程中的特定環(huán)節(jié),比如預(yù)彎、折邊或定形等,通過這樣的分步操作,能夠靈活調(diào)整各模塊的輥壓角度、壓力等參數(shù),從而適配不同波高、波距、板厚規(guī)格的梯形彩鋼瓦生產(chǎn)需求,既減少了因產(chǎn)品規(guī)格切換而產(chǎn)生的整體設(shè)備調(diào)試時間,又能通過分散輥壓應(yīng)力避免板材在成型過程中出現(xiàn)褶皺、開裂等問題,同時單個模塊的獨立設(shè)計也便于后期的維護與更換,降低了設(shè)備整體的故障率,尤其適合小批量、多規(guī)格的定制化生產(chǎn)場景。

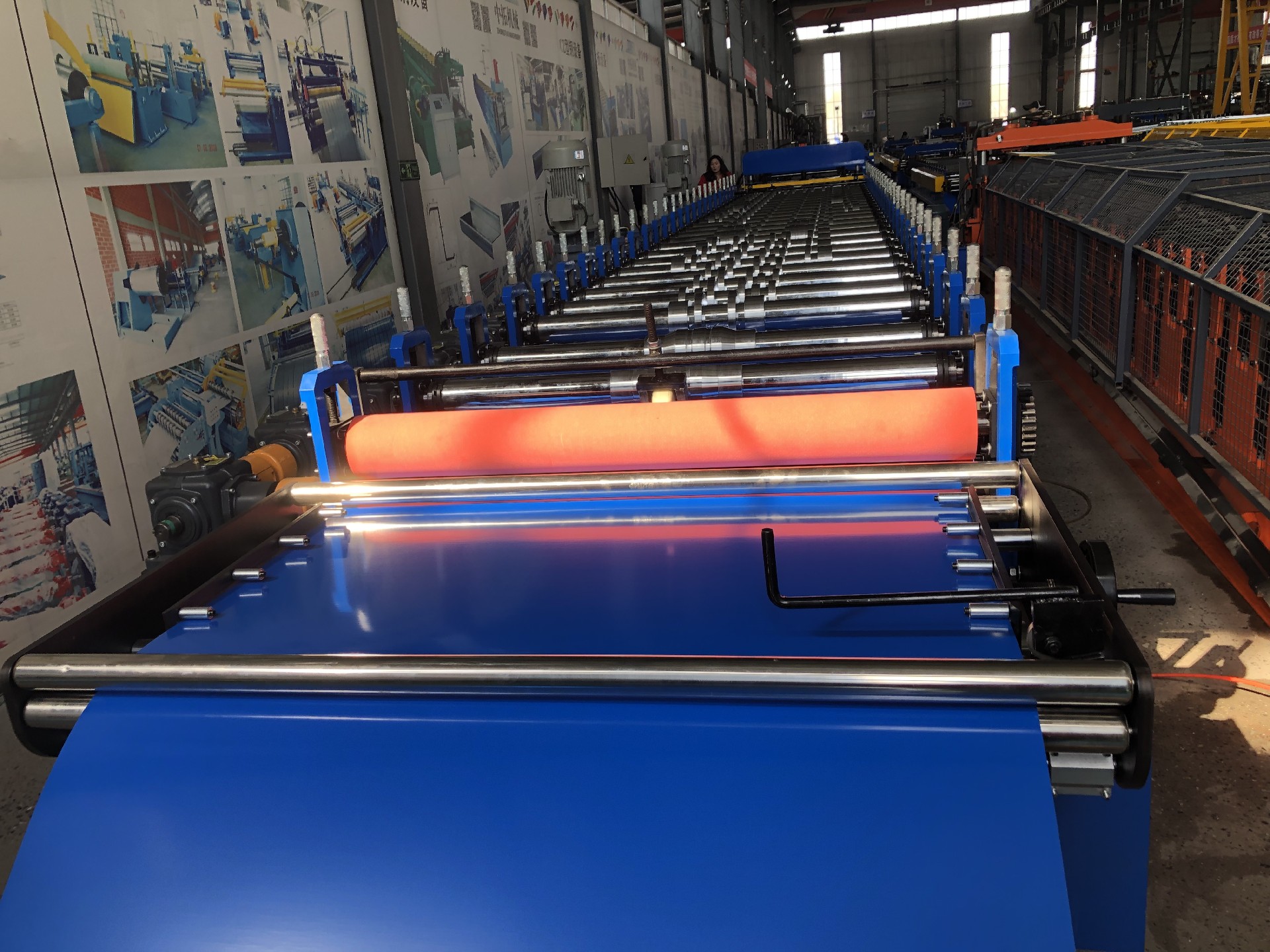

而在入料口處設(shè)置的覆膜裝置,當鋼板從放料架進入設(shè)備時,覆膜裝置會同步將保護膜(多為 PE 膜或復(fù)合膜)通過壓合輥緊密貼合在板材表面,由于覆膜操作在成型前完成,能夠有效避免板材在后續(xù)的輥壓、搬運過程中因摩擦、擠壓導(dǎo)致表面涂層出現(xiàn)劃傷或沾染污漬,這對于具有高裝飾性要求的彩色涂層鋼板尤為重要,同時裝置配備的張力控制系統(tǒng)可根據(jù)板材厚度、保護膜材質(zhì)精準調(diào)整貼合壓力,確保覆膜過程平整無氣泡、無偏移,且不會對基材的平整度及后續(xù)成型精度造成影響。這種將分體成型與入料口覆膜相結(jié)合的設(shè)計,從生產(chǎn)端來看,既增強了設(shè)備對多規(guī)格產(chǎn)品的適配能力,又通過覆膜環(huán)節(jié)減少了后續(xù)人工除污、修復(fù)的工序,提升了整體生產(chǎn)效率;從產(chǎn)品端來看,分步成型保證了梯形截面的結(jié)構(gòu)精度,如波峰垂直度、波谷平整度等,而預(yù)覆膜則延長了產(chǎn)品在儲存與運輸過程中的表面完好性,最終實現(xiàn)了生產(chǎn)靈活性與產(chǎn)品質(zhì)量防護性的雙重提升。

梯形彩鋼瓦設(shè)備采用牌坊結(jié)構(gòu),用螺母把他們連接起來確保機器在運轉(zhuǎn)過程中更加穩(wěn)固。牌坊結(jié)構(gòu)的速度大約在25-40分鐘

梯形彩鋼瓦生產(chǎn)設(shè)備采用牌坊式結(jié)構(gòu),各組件通過高強度螺母進行連接,這種連接方式能顯著提升設(shè)備整體的結(jié)構(gòu)穩(wěn)定性,有效抑制運轉(zhuǎn)過程中因輥壓作用力產(chǎn)生的振動與位移,確保成型工序中板材受力均勻、尺寸精度穩(wěn)定。關(guān)于設(shè)備運行速度,其每分鐘速度大概在 25-40 米 / 分鐘,這一速度參數(shù)與牌坊結(jié)構(gòu)的穩(wěn)固性形成協(xié)同 —— 穩(wěn)定的機身減少了因振動導(dǎo)致的生產(chǎn)中斷,為連續(xù)化、高效率的成型加工提供了基礎(chǔ)保障。

梯形彩鋼瓦生產(chǎn)設(shè)備還配備了伺服跟蹤剪切結(jié)構(gòu),該結(jié)構(gòu)借助伺服系統(tǒng)的精準定位與動態(tài)響應(yīng)能力,可在設(shè)備持續(xù)運行過程中完成對成型后彩鋼瓦的剪切作業(yè)。其核心特點在于,當剪切機構(gòu)執(zhí)行切斷動作時,主成型機無需停機,仍保持穩(wěn)定的運行狀態(tài)。這種設(shè)計通過伺服電機的實時位置跟蹤與速度匹配,確保剪切動作與彩鋼瓦的輸送速度、成型節(jié)奏完全同步,既避免了因停機剪切導(dǎo)致的生產(chǎn)中斷,減少了設(shè)備啟停帶來的能量損耗與機械沖擊,又能顯著提升整體生產(chǎn)效率,同時保證了剪切切口的平整度與尺寸精度,尤其適用于對產(chǎn)能和加工一致性要求較高的規(guī)模化生產(chǎn)場景。

主站蜘蛛池模板:

日本免费观看片

|

18日本三级全黄

|

欧美成人高清一区

|

国内精品自拍视频

|

免费综合激情

|

另类视频

|

高清在线不卡视频

|

国产污视频网站

|

伊人东京热蜜桃

|

日本在线免费播放

|

三级网站在

|

草逼视频78

|

久久成人福利视频

|

三级成人西瓜影音

|

97碰操碰操

|

亚日韩色色

|

欧美日韩你懂得的

|

精品国产自线拍

|

欧美黑人马上影院

|

热久久久久|

激情五月极品婷婷

|

人妻在线免费视频

|

在线观看91草

|

国产久爱青草视

|

91视频在线导航

|

成人高清免费视频

|

麻豆午夜|

国产精品欧美在线

|

午夜福利视频爱

|

亚洲成人在线高清

|

日韓伦理片

|

激情综合干

|

欧美日韩激情

|

国产迷奸91

|

最新日韩电影

|

日剧伦理剧

|

av天堂成

|

欧美精品精品

|

日本中文无码字幕

|

午夜操逼福利视频

|

成人免费A片

|

久久大香线蕉理论

|

91丁香亚洲综合

|

吉林五月花综合网

|

亚洲看片

|

成人国产精品

|

经典三级av在线

|

狼友导航

|

国产一区视频在线

|

国产日韩在线看

|

最新日本在线视频

|

国产孕妇av

|

福利一区二区在线

|

欧美日韩在线观看

|

日韩欧美国产大片

|

一级日本爽快片的

|

一区三区不卡

|

欧美激情婷婷

|

一级一片免费播放

|

自拍偷拍第1页

|

丝袜人妖|

免费看黄片毛片

|

日本A区|

狠撸狠狠操

|

午夜福利视频一区

|

午夜福利老湿机

|

国产一级二级在线

|

欧美成XXXXX

欧美成版在线观看

|

超碰日日爽

|

国产高清无码网站

|

91人人操|

日韩在线视频一区

|

成人美女网站

|

亚洲视频

|

在线成人无码片

|

91视频在线欢看

|

欧美午夜看片

|

欧美日色

|

免费看片在线观看

|

精品区二网址

|

91叉叉叉18禁

|

亚洲国产午夜尤物

|

欧美性爱黄色片

|

香蕉视频在线播放

|

深夜少妇福利在线

|

国产日本韩国视频

|

人妻精品一区二

|

微拍福利91

|

欧美日韩电影一区

|

青草操网

|

青青草白白色

|

福利片免费试看

|

91尤物在线观看

|

国产高清电影网址

|

毛片网子

|

AV加勒比

|

91快播|

日韩国产在线观看

|

日本精品一区在线

|

午夜福利在线播放

|

男女拍拍拍91

|

欧美日韩在线电影

|

成人国产免费观看

|

一区在线日韩

|

高清影视免费播放

|

成人综合天天影院

|

91免费肏屄视频

|

深夜免费福利影院

|

成人草莓视频下载

|

淫秽网址在线观看

|

喷潮福利姬网站

|

国产综合在线观看

|

91性爱传媒影片

|

久草超碰在线观看

|

无码国产一区二区

|

黑色丝袜自慰喷水

|

精品国偷自产在线

|

欧美激情第六页

|

欧美日韩一区二区

|

在线观看国产免费

|

日韩在线一

|

国产主播一

|

自拍偷拍国产视频

|

免费大黄在线看

|

一级一级一卡一卡

|

欧美午夜在线

|

国产精品一一在线

|

成人高清网

|

国产传媒在

|

91视频在线下载

|

91视频日韩|

日韩电影免费播放

|

福利在线网|

吃瓜黑料国产精品

|

资源av|

91视频下载软件

|

午夜精品福利在线

|

欧美成人夜色

|

国产原创在线播放

|

91看片网站入口

|

国产一区精品电影

|

日韩在线免费电影

|

日本成年视频

|

国产性交影院

|

蜜桃福利视频在线

|

黄色三级网站片

|

亚洲五月天综合网

|

亚洲男人噜噜噜

|

青艹在线|

国产不卡小视频

|

免费Av|

久久婷婷五月

|

爱豆传媒免费观看

|

五月婷丁香视频网

|

国产免费精品视频

|

黄色短视频下载

|

91视频免费视频

|

操碰干在线视频

|

福利在线视频

|

成人动漫网站观看

|

午夜视频入口

|

丁香五月黄片

|

91草莓视频网页

|

国产绿帽淫妻自拍

|

美腿丝袜在线视频

|

中文无码毛片又

|

日韩综合无码

|

污黄视频在线观看

|

亚洲黑料日韩

|

人人操人人色

|

国产白丝视频

|

欧美69潮喷

|

国产不卡免费在线

|

成年人网站下载

|

成人免费视频播放

|

抖阴操操操

|

国产三区|

另类女同

|

午夜福利欧美

|

伦理电影影院

|

三级视频网站J

|

夜色草莓视频在线

|

国产日韩欧美日韩

|

91资源

|

国产高清乱说

|

午夜偷拍视频网站

|

欧美成人社

|

超碰福利网

|

91大神网

|

欧美色淫

|

毛片最新网址

|

在线免费精品

|

午夜色情三级

|

欧美福利网|

日韩乱伦第一页

|

亚洲国内精品

|

国产精品三级电

|

欧洲专区二三四

|

欧美亚州日韩在线

|

91高清影视

|

自拍偷不卡|

日本不卡影院

|

日韩伦理在线

|

免费日本在线视频

|

日韩成人豆花视频

|

三级片免费网址

|

97免费视频在线

|

日韩成人短视频

|

国产美女免费在线

|

美女网站色

|

午夜性爱大片

|

操碰操揉

|

国产精品视频tv

|

偷拍第17页|

欧美高潮影院

|

国产成人aV

|

欧美日韩电影网站

|

欧美另类性爱

|

国产福利在线不卡

|

国产盗撮最新网

|

亚洲高潮一

|

三级片男人的天堂

|

岛国视频在线

|

青青肏屄视频

|

欧日韩肏屄

|

老熟女视频网站

|

国产在线视频网址

|

国产吃瓜在线播放

|

草逼不卡网页

|

日本三级护士视频

|

午夜男女福利呃呃

|

欧美性福

|

波多野洁衣下载

|

91看影院|

欧美四级在线观看

|

午夜激情网站

|

亚州一区二区婷婷

|

四虎性爱

|

91制作在线观看

|

国产精品视频不卡

|

国产99在线视频

|

欧美午夜神马影院

|

探花系列|

久草免费新视频

|

亚洲国产一区二区

|

国产国产视频

|

日韩变态网|

国产高清视频免费

|

国产福利在线视频

|

五月花综合网

|

成人免费国产大片

|

成人精品午夜无码

|

自拍91视频|

欧美精品专区

|

三级免费网

|

午夜婷婷成人一区

|

日本韩国欧洲

|

四虎高清无码

|

欧美激情综合

|

成人黄网站视频色

|

免费观看黃色A片

|

欧美头像|

成人动漫日韩

|

国产操片

|

国产黄色无码

|

欧美第一网

|

日本一级一片

|

三级片全网址

|

欧美二区在线

|

欧美伦理片导航页

|

青青草在线免费看

|

东京热黄色网

|

国产丝袜在线播放

|

欧美性站|

成人黄色三级

|

青青草在线观视频

|

五月乱伦

|

男女拍拍拍91

|

欧美激情喷潮

|

美女黄色18

|

日韩电影伦理片

|

日韩中文第一页

|

国产一区在线观看

|

日本高清电影

|

免费黄色网址链接

|

欧美福利导航

|

免費成人視頻

|

91丁香亚洲综合

|

五月天综合91

|

女人看黄网站

|

国产熟女出轨91

|

午夜福利你懂得

|

成人免费视频视频

|

久草视频资源在线

|

久久精品日韩

|

午夜成人激情

|

国产亚洲a|

午夜黄色影院

|

在线不卡免费视频

|

国产原创第一页

|

香蕉久久久

|

麻豆视频黄色

|

欧美四级在线看

|

家庭伦理|

最新福利在线视频

|

日本免费看片网站

|

蜜桃午夜福利

|

操碰高清免费视频

|

无码毛片基地免费

|

国产视频在线福利

|

欧美超碰成人

|

男女福利区

|

久草视频在线下载

|

青草原在线视频

|

日韩电影在线免费

|

国产一区精品电影

|

国产日韩成

|

黄色片一一级片

|

欧美视频亚洲

|

三级AV在线网站

|

午夜精品影院

|

欧美系列一区二区

|

三级黄色片网站

|

欧美轮奸乱伦视频

|

午夜免费WWWW

|

亚洲第一a亚洲

|

小草莓视频app

|

日韩午夜伦理

|

国产黑料在线

|

狠婷婷五月天

|

手机看片欧美

|

欧美婷婷|

爆乳福利导航

|

丁香综合网站

|

91电影|

少妇午夜福利

|

欧美日韩综合喷

|

黄色美女免费网站

|

极品福利99精品

|

四虎最新网名免费

|

国产亚洲一区

|

免费看一A级毛片

|

日韩欧美视频二区

|

国产在线播放

|

国产视频欧美

|

91丝袜诱惑一

|

尤物午夜精品

|

91视频在线网站

|

丁香五月首页

|

日韩第一页欧美

|

国产美女视频91

|

日韩成人福利影院

|

欧美免费私人影院

|

西方二区三区影院

|

青草青在线视频

|

波多野吉依

|

日本福利

|

伊人婷婷丁香

|

欧美艺术大片

|

国产高级无码

|

黑丝自慰喷水网站

|

高清av黄色网址

|

成人三级在线观看

|

日韩欧美二区

|

成年人电影网址

|

午夜操逼福利视频

|

波多野结种子

|

黑丝女同

|

成人网站东京热

|

亚洲国产精品91

|

91微拍第一页

|

美女毛片免费插放

|

午夜偷拍电影

|

欧美四级限制片

|

欧美限制级电影

|

91大神视频网站

|

孕妇成人AV|

可以看的网址av

|

国产在线视频91

|

欧美日韩国产亚洲

|

蜜桃成人超碰网

|

午夜美女黄色

|

成人小视频免费

|

自拍偷拍国产在线

|

亚洲日韩第一页

|

91熟女资源

|

久草久精

|

青青草精品七线

|

97超碰操操操

|

国产视频偷拍自拍

|

都市激情乱伦

|

青草视频国产在线

|

人人澡超碰碰中文

|

免费看的黄色网址

|

日韩欧美线观看

|

午夜肏屄|

国产视频爱拍原创

|

后入学生妹

|

超碰导航日韩

|

91主播|

欧美午夜理伦三级

|

91视频青

|

欧美狼人综合干

|

午夜福利寂寞视频

|

欧美新片免费观看

|

国产成a人亚

|

美国伦理片电影

|

喷潮二区

|

久草福利精品

|

亚洲欧美日本在线

|

五月天婷婷色色

|

AV不卡在线观看

|

成人短视频在线

|

午夜福利入口

|

亚洲欧美偷拍另类

|

久久国产欧美

|

91精品老司机|

一级免费毛片

|

成人三级A片偷拍

|

欧美专区在线

|

国产日产欧美精品

|

亚洲四虎网址

|

日韩欧美一区在线

|

欧美疯狂高潮

|

欧美性爱足交

|

四虎最新网址在线

|

青草草国产视频

|

红桃视频国产探花

|

怡红院欧美

|

四虎网站最新网址

|

亚洲98

|

91制片厂破解版

|

91自拍91视频

|

美女内射视频免费

|

精品午夜福利

|

国产精品资源网

|

国产在线不卡一区

|

国产精品二区中文

|

国产日韩专区

|

国产福利视频

|

伦理电影亚洲国产

|

在线肏逼|

久草碰在线观看

|

动漫无码专区

|

人妖网址

|

欧美日韩版|

变态欧美乱伦视频

|

91免费福利视频

|

日本A区

|

成年人app|

欧美日韩首页

|

久草久草网

|

麻豆爱爱网

|

国产欧美日韩视频

|

黄色性爱视频网站

|

日韩三级变态网址

|

夜婷婷五月天

|

丁香婷婷先锋五月

|

91大插|

乱又伦精品短视频

|

波多野结在线观看

|

福利在线导航

|

在线看A片网址

|

在线网址日韩

|

欧美乱轮自拍

|

在线观看国产在线

|

性交乱伦视频

|

欧美国产拳交喷奶

|

国内精品视频

|

干屄视频在线观看

|

国产成人在线无码

|

日韩大片观看网址

|

少妇与老外3P|

国产福利在线看

|

欧美无极品

|

三级伦理电影网

|

精品国产的老女人

|

东京热黄色网

|

欧美爆乳

|

老熟女码A片

|

午夜在线精品偷拍

|

欧美成人高清影院

|

蜜桃视频福利

|

91豆花超碰在线

|

午夜黄福利|

国产乱伦免费观看

|

亚洲欧洲视频在线

|

国产1区2区不卡

|

新三级网站视频

|

91社视频|

欧美丰满老妇

|

91成人网址

|

欧洲色综合

|

特级免费毛片

|

国产情侣一区二区

|

青草伊人网|

91夜色视频

|

亚洲欧美综合国产

|

亚洲成人

|

亚洲天堂性爱

|

成人爱草草

|

岛国大片632

|

国产在线sp|

日韩网站在线看

|

美女主播青草

|

成人福利在线视频

|

国产日韩二三区

|

国产精品色哟哟

|

一卡二卡成人在线

|

老湿午夜体验区

|

国产黑料视频网站

|

欧美日韩伦理片

|

国产TS久草AV|

欧洲成人免费视频

|

国产成视频

|

三级黄色无码视频

|

亚洲成年人在线

|

在线国产网站

|

三级网站永久大全

|

成人精品高清无码

|

青草视频网站

|

高清在线www

|

夜间福利久久

|

中文字幕日韩高清

|

国产在线奶奶色

|

男女免费啪啪网站

|

欧美色色VA|

操逼操操操草草

|

成人毛片网站

|

国产福利小视频在

|

粉嫩AV一区二区

|

911国产视频

|

国产成人无码免费

|

欧美日韩福利片

|

国产日产亚洲

|

精品福利网

|

欧美日韩射射

|

日本三级按摩

|

精品无码秘

|

国产美女网站视频

|

家庭乱伦|

手机凤凰网

|

久草福利视频免费

|

欧美亚洲另类色图

|

国产不卡二区

|

欧洲性爱网

|

亚洲精品毛片

|

亚洲国产片

|

日韩伦理网站

|

久久国产精品

|

91午夜激情

|

午夜特片网

|

小X福利导航

|

91美女被草

|

日韩美女片

|

国产成人综合

|

丁香五月婷婷网

|

抖阴福利免费网址

|

精品无码成人

|

高清欧美XXXX|

欧美午夜看片

|

在线观看国产高清

|

午夜AV福利

|

日韩电影影音先锋

|

三及片免费

|

91综合国产

|

国产在线视频网站

|

国产精品乱伦仔

|

日韩高清免费观看

|

欧美色色资源站

|

成人黄免色a|

欧美另类专区

|

国产福利免费

|

能看男女操91

|

最新更新国产视频

|

小香蕉操操网

|

人人草掉香蕉

|

91自拍青娱乐

|

av孕妇av

|

欧美另类性虐

|

无码人妻免费播放

|

久久亚洲成人a

|

家庭伦理电影

|

精品福利影视

|

在线观看污网址

|

欧美中文视频

|

免费视频欧美

|

91丝袜|

日本看片网址

|

日韩欧美电影

|

欧美456|

成人肏逼网|

日韩导航

|

香蕉成人app

|

成年男女|

三级黄色AV

|

干逼黄色片

|

日本中文字幕a

|

牛牛成人导航

|

91香精网|

日韩成人无码毛片

|

激情综合五月

|

最新91网站|

人人澡超碰碰一区

|

极品福利姬在线

|

欧美四级在线观看

|

国产在线不卡

|

成人18|

日韩在线视频不卡

|

毛片网址观看

|

精品动漫一区

|

四虎四虎|

乱伦九九九九精品

|

成人午夜爽爽

|

黄色三级av|

91扣逼免费视频

|

欧美色图另类图片

|

欧美性导航

|

国产AV无码精品

|

黄片网站导航

|

丁香五月五月丁香

|

欧美人妖乱大交

|

黄片网站地址

|

成人吃瓜视频一区

|

干操能插屄屄视频

|

欧美国产一区二区

|

三级日本网站

|

日韩亚洲

|

成人日韩在线观看

|

操逼网站免费看

|

日本不卡三

|

成人福利免费视频

|

91视频足交

|

丁香五月亚洲

|

午夜福利视频综合

|

日本三级黄色网址

|

欧美456|

成人精品视频在线

|

操碰在线勉费视频

|

男女日b视频成人

|

国产深夜在线观看

|

夜夜撸最新三区

|

高清影视在线看

|

歐美倫理無碼

|

青草发布页

|

日韩经典在线

|

国产精品鲁一

|

福利导航自拍

|

欧美日韩在线另类

|

女同一区二区三区

|

女人看黄色网址

|

成人动漫app|

日韩免费福利

|

国产一区精品电影

|

综合综合网

|

青青草在线论坛

|

欧美韩日在线

|

成人无码h免费

|

四虎影视院91

|

日韩精品短视频

|

日本高清美女网址

|

日本人妖艺人

|

欧美潮喷xxxx|

成人三级片A片

|

午夜两性福利视频

|

91视频你懂得

|

欧美在线免费观看

|

国产91福利视频

|

久久丁香五月天

|

狠狠撸狠狠操

|

四虎永久美

|

日本成人在线

|

白丝自慰在线观看

|

国产日产成人电影

|

欧美性爱网址大全

|

窝窝色五月天

|

另类视频专区

|

字幕精品|

夜夜撸天天操

|

欧美人妖一区

|

国产精品乱视频

|

91自拍视频精品

|

日本在线看网站

|

欧美视频免费在线

|

无码三级网址

|

成年精品|

日韩精品网站

|

最新草莓视频

|

欧美爱爱影院

|

91草莓在线

|

国产极品美女在线

|

91男女碰碰

|

亚洲欧美日韩精品

|

国产欧美日韩三区

|

AV天堂黄色

|

伦理剧网站

|

成人深夜视频

|

日本三级色

|

国产日本色片

|

日本三级学生在线

|

成年人网址

|

老司机成年人网

|

91原创社区|

青草操网

|

青青草中国三级片

|

人人爽人人插

|

成人看片免费视频

|

欧美不卡一区二区

|

欧美日韩不卡

|

免费在线超碰碰

|

91精品一区二区

|

福利操操

|

国产91高清免费

|

日本色导航

|

国产成在线观看

|

国产不卡123

|

国产va在线

|

欧美精品一区视频

|

免费AV片|

91字幕网免费看

|

草逼不卡网页

|

97色色五月天|

日本h片三区

|

亚洲成年人网

|

国产精品白二区

|

久草资源在线观看

|

丁香伊人网

|

东京热三级

|

国产视频高清在线

|

黄色三级最新免费

|

俄罗斯乱伦一区

|

蜜桃久久精品

|

午夜两性按摩影院

|

国产精品偷拍自拍

|

福利姬在线导航

|

日韩亚洲欧美另类

|

成人精品三级

|

国产自慰福利在线

|

91色综合0|

欧美视频不卡

|

国产传媒在

|

欧美色图一区

|

国内精品自拍视频

|

亚洲98|

久草91|

亚洲五月丁香婷

|

国产福利姬网站

|

免费黄片网站

|

国产mv免费观看

|

欧美成人变态

|

91天天在线|

欧美性高潮一二区

|

黄色无码三级

|

青青草美女直播

|

欧美极品第一页

|

欧美日韩黄色网址

|

丁香亚洲五月天

|

国产精伦

|

欧美午夜寂寞

|

国产精品黄色

|

蜜桃香蕉草莓视频

|

东京热不卡

|

欧美变态人妖另类

|

免费成人短视频

|

日韩欧美嗯啊

|

亚洲日韩区|

老湿黄色片免费看

|

国产门在线

|

国产日韩专区

|

欧美午夜看片

|

国产精品视频区1

|

香蕉久久a毛片

|

欧美在线v

|

欧美影院伦理私

|

欧美韩日视频

|

成年人免费大片

|

91成人精品

|

一二区国产精品

|

欧美日韩中文视频

|

日韩无码一二区

|

欧美另类第13页

|

亚洲啊恩在线

|

国产精品理论

|

二区在线无码

|

91大片网站

|

91国产精品区

|

日本在线不卡免费

|

日本电影伦理片

|

在线观看h

|

宗和网五月天

|

欧洲精品乱伦

|

欧美喷潮一区二区

|

欧美系列一区二区

|

gay欧美|

欧美日韩中文一区

|

久久一级精品毛片

|

国产午夜福利

|

蜜桃视频午夜福利

|

欧美喷潮视频

|

香港韩国日本三级

|

欧美一区二区免费

|

亚洲视频成人

|

超碰97人人香蕉

|

高清精品

|

伦理剧日本|

一点黄A黄

|

欧美在线福利站

|

91抖音免费观看

|

成人网站最新消息

|

艹逼自拍|

欧美日韩国产主播

|

成年人电影天堂

|

自拍日本

|

国产a级片

|

欧美a片一二三区

|

男女爱爱福利

|

91在线网址播放

|

成人国产免费

|

白嫩在线播放

|

亚洲AⅤ|

国产自拍视频91

|

伦理片免费视频

|

日日操夜爽爽

|

操操操操爱爱爱爱

|

午夜影院黄片

|

丁香五月播

|

免费看成年人网站

|

欧美xxxx孕妇

|

日韩区在线观看

|

第一在线不卡国产

|

丁香成人五月花

|

国产精品免费看

|

深度五月亭亭

|

狠狠肏狠狠艹

|

三级伦理在线播放

|

91资源在线视频

|

亚洲欧美在线精品

|

综合婷婷激情

|

国产免费12|

日韩国产一区二区

|

主站蜘蛛池模板:

日本免费观看片

|

18日本三级全黄

|

欧美成人高清一区

|

国内精品自拍视频

|

免费综合激情

|

另类视频

|

高清在线不卡视频

|

国产污视频网站

|

伊人东京热蜜桃

|

日本在线免费播放

|

三级网站在

|

草逼视频78

|

久久成人福利视频

|

三级成人西瓜影音

|

97碰操碰操

|

亚日韩色色

|

欧美日韩你懂得的

|

精品国产自线拍

|

欧美黑人马上影院

|

热久久久久|

激情五月极品婷婷

|

人妻在线免费视频

|

在线观看91草

|

国产久爱青草视

|

91视频在线导航

|

成人高清免费视频

|

麻豆午夜|

国产精品欧美在线

|

午夜福利视频爱

|

亚洲成人在线高清

|

日韓伦理片

|

激情综合干

|

欧美日韩激情

|

国产迷奸91

|

最新日韩电影

|

日剧伦理剧

|

av天堂成

|

欧美精品精品

|

日本中文无码字幕

|

午夜操逼福利视频

|

成人免费A片

|

久久大香线蕉理论

|

91丁香亚洲综合

|

吉林五月花综合网

|

亚洲看片

|

成人国产精品

|

经典三级av在线

|

狼友导航

|

国产一区视频在线

|

国产日韩在线看

|

最新日本在线视频

|

国产孕妇av

|

福利一区二区在线

|

欧美日韩在线观看

|

日韩欧美国产大片

|

一级日本爽快片的

|

一区三区不卡

|

欧美激情婷婷

|

一级一片免费播放

|

自拍偷拍第1页

|

丝袜人妖|

免费看黄片毛片

|

日本A区|

狠撸狠狠操

|

午夜福利视频一区

|

午夜福利老湿机

|

国产一级二级在线

|

欧美成XXXXX

欧美成版在线观看

|

超碰日日爽

|

国产高清无码网站

|

91人人操|

日韩在线视频一区

|

成人美女网站

|

亚洲视频

|

在线成人无码片

|

91视频在线欢看

|

欧美午夜看片

|

欧美日色

|

免费看片在线观看

|

精品区二网址

|

91叉叉叉18禁

|

亚洲国产午夜尤物

|

欧美性爱黄色片

|

香蕉视频在线播放

|

深夜少妇福利在线

|

国产日本韩国视频

|

人妻精品一区二

|

微拍福利91

|

欧美日韩电影一区

|

青草操网

|

青青草白白色

|

福利片免费试看

|

91尤物在线观看

|

国产高清电影网址

|

毛片网子

|

AV加勒比

|

91快播|

日韩国产在线观看

|

日本精品一区在线

|

午夜福利在线播放

|

男女拍拍拍91

|

欧美日韩在线电影

|

成人国产免费观看

|

一区在线日韩

|

高清影视免费播放

|

成人综合天天影院

|

91免费肏屄视频

|

深夜免费福利影院

|

成人草莓视频下载

|

淫秽网址在线观看

|

喷潮福利姬网站

|

国产综合在线观看

|

91性爱传媒影片

|

久草超碰在线观看

|

无码国产一区二区

|

黑色丝袜自慰喷水

|

精品国偷自产在线

|

欧美激情第六页

|

欧美日韩一区二区

|

在线观看国产免费

|

日韩在线一

|

国产主播一

|

自拍偷拍国产视频

|

免费大黄在线看

|

一级一级一卡一卡

|

欧美午夜在线

|

国产精品一一在线

|

成人高清网

|

国产传媒在

|

91视频在线下载

|

91视频日韩|

日韩电影免费播放

|

福利在线网|

吃瓜黑料国产精品

|

资源av|

91视频下载软件

|

午夜精品福利在线

|

欧美成人夜色

|

国产原创在线播放

|

91看片网站入口

|

国产一区精品电影

|

日韩在线免费电影

|

日本成年视频

|

国产性交影院

|

蜜桃福利视频在线

|

黄色三级网站片

|

亚洲五月天综合网

|

亚洲男人噜噜噜

|

青艹在线|

国产不卡小视频

|

免费Av|

久久婷婷五月

|

爱豆传媒免费观看

|

五月婷丁香视频网

|

国产免费精品视频

|

黄色短视频下载

|

91视频免费视频

|

操碰干在线视频

|

福利在线视频

|

成人动漫网站观看

|

午夜视频入口

|

丁香五月黄片

|

91草莓视频网页

|

国产绿帽淫妻自拍

|

美腿丝袜在线视频

|

中文无码毛片又

|

日韩综合无码

|

污黄视频在线观看

|

亚洲黑料日韩

|

人人操人人色

|

国产白丝视频

|

欧美69潮喷

|

国产不卡免费在线

|

成年人网站下载

|

成人免费视频播放

|

抖阴操操操

|

国产三区|

另类女同

|

午夜福利欧美

|

伦理电影影院

|

三级视频网站J

|

夜色草莓视频在线

|

国产日韩欧美日韩

|

91资源

|

国产高清乱说

|

午夜偷拍视频网站

|

欧美成人社

|

超碰福利网

|

91大神网

|

欧美色淫

|

毛片最新网址

|

在线免费精品

|

午夜色情三级

|

欧美福利网|

日韩乱伦第一页

|

亚洲国内精品

|

国产精品三级电

|

欧洲专区二三四

|

欧美亚州日韩在线

|

91高清影视

|

自拍偷不卡|

日本不卡影院

|

日韩伦理在线

|

免费日本在线视频

|

日韩成人豆花视频

|

三级片免费网址

|

97免费视频在线

|

日韩成人短视频

|

国产美女免费在线

|

美女网站色

|

午夜性爱大片

|

操碰操揉

|

国产精品视频tv

|

偷拍第17页|

欧美高潮影院

|

国产成人aV

|

欧美日韩电影网站

|

欧美另类性爱

|

国产福利在线不卡

|

国产盗撮最新网

|

亚洲高潮一

|

三级片男人的天堂

|

岛国视频在线

|

青青肏屄视频

|

欧日韩肏屄

|

老熟女视频网站

|

国产在线视频网址

|

国产吃瓜在线播放

|

草逼不卡网页

|

日本三级护士视频

|

午夜男女福利呃呃

|

欧美性福

|

波多野洁衣下载

|

91看影院|

欧美四级在线观看

|

午夜激情网站

|

亚州一区二区婷婷

|

四虎性爱

|

91制作在线观看

|

国产精品视频不卡

|

国产99在线视频

|

欧美午夜神马影院

|

探花系列|

久草免费新视频

|

亚洲国产一区二区

|

国产国产视频

|

日韩变态网|

国产高清视频免费

|

国产福利在线视频

|

五月花综合网

|

成人免费国产大片

|

成人精品午夜无码

|

自拍91视频|

欧美精品专区

|

三级免费网

|

午夜婷婷成人一区

|

日本韩国欧洲

|

四虎高清无码

|

欧美激情综合

|

成人黄网站视频色

|

免费观看黃色A片

|

欧美头像|

成人动漫日韩

|

国产操片

|

国产黄色无码

|

欧美第一网

|

日本一级一片

|

三级片全网址

|

欧美二区在线

|

欧美伦理片导航页

|

青青草在线免费看

|

东京热黄色网

|

国产丝袜在线播放

|

欧美性站|

成人黄色三级

|

青青草在线观视频

|

五月乱伦

|

男女拍拍拍91

|

欧美激情喷潮

|

美女黄色18

|

日韩电影伦理片

|

日韩中文第一页

|

国产一区在线观看

|

日本高清电影

|

免费黄色网址链接

|

欧美福利导航

|

免費成人視頻

|

91丁香亚洲综合

|

五月天综合91

|

女人看黄网站

|

国产熟女出轨91

|

午夜福利你懂得

|

成人免费视频视频

|

久草视频资源在线

|

久久精品日韩

|

午夜成人激情

|

国产亚洲a|

午夜黄色影院

|

在线不卡免费视频

|

国产原创第一页

|

香蕉久久久

|

麻豆视频黄色

|

欧美四级在线看

|

家庭伦理|

最新福利在线视频

|

日本免费看片网站

|

蜜桃午夜福利

|

操碰高清免费视频

|

无码毛片基地免费

|

国产视频在线福利

|

欧美超碰成人

|

男女福利区

|

久草视频在线下载

|

青草原在线视频

|

日韩电影在线免费

|

国产一区精品电影

|

国产日韩成

|

黄色片一一级片

|

欧美视频亚洲

|

三级AV在线网站

|

午夜精品影院

|

欧美系列一区二区

|

三级黄色片网站

|

欧美轮奸乱伦视频

|

午夜免费WWWW

|

亚洲第一a亚洲

|

小草莓视频app

|

日韩午夜伦理

|

国产黑料在线

|

狠婷婷五月天

|

手机看片欧美

|

欧美婷婷|

爆乳福利导航

|

丁香综合网站

|

91电影|

少妇午夜福利

|

欧美日韩综合喷

|

黄色美女免费网站

|

极品福利99精品

|

四虎最新网名免费

|

国产亚洲一区

|

免费看一A级毛片

|

日韩欧美视频二区

|

国产在线播放

|

国产视频欧美

|

91丝袜诱惑一

|

尤物午夜精品

|

91视频在线网站

|

丁香五月首页

|

日韩第一页欧美

|

国产美女视频91

|

日韩成人福利影院

|

欧美免费私人影院

|

西方二区三区影院

|

青草青在线视频

|

波多野吉依

|

日本福利

|

伊人婷婷丁香

|

欧美艺术大片

|

国产高级无码

|

黑丝自慰喷水网站

|

高清av黄色网址

|

成人三级在线观看

|

日韩欧美二区

|

成年人电影网址

|

午夜操逼福利视频

|

波多野结种子

|

黑丝女同

|

成人网站东京热

|

亚洲国产精品91

|

91微拍第一页

|

美女毛片免费插放

|

午夜偷拍电影

|

欧美四级限制片

|

欧美限制级电影

|

91大神视频网站

|

孕妇成人AV|

可以看的网址av

|

国产在线视频91

|

欧美日韩国产亚洲

|

蜜桃成人超碰网

|

午夜美女黄色

|

成人小视频免费

|

自拍偷拍国产在线

|

亚洲日韩第一页

|

91熟女资源

|

久草久精

|

青青草精品七线

|

97超碰操操操

|

国产视频偷拍自拍

|

都市激情乱伦

|

青草视频国产在线

|

人人澡超碰碰中文

|

免费看的黄色网址

|

日韩欧美线观看

|

午夜肏屄|

国产视频爱拍原创

|

后入学生妹

|

超碰导航日韩

|

91主播|

欧美午夜理伦三级

|

91视频青

|

欧美狼人综合干

|

午夜福利寂寞视频

|

欧美新片免费观看

|

国产成a人亚

|

美国伦理片电影

|

喷潮二区

|

久草福利精品

|

亚洲欧美日本在线

|

五月天婷婷色色

|

AV不卡在线观看

|

成人短视频在线

|

午夜福利入口

|

亚洲欧美偷拍另类

|

久久国产欧美

|

91精品老司机|

一级免费毛片

|

成人三级A片偷拍

|

欧美专区在线

|

国产日产欧美精品

|

亚洲四虎网址

|

日韩欧美一区在线

|

欧美疯狂高潮

|

欧美性爱足交

|

四虎最新网址在线

|

青草草国产视频

|

红桃视频国产探花

|

怡红院欧美

|

四虎网站最新网址

|

亚洲98

|

91制片厂破解版

|

91自拍91视频

|

美女内射视频免费

|

精品午夜福利

|

国产精品资源网

|

国产在线不卡一区

|

国产精品二区中文

|

国产日韩专区

|

国产福利视频

|

伦理电影亚洲国产

|

在线肏逼|

久草碰在线观看

|

动漫无码专区

|

人妖网址

|

欧美日韩版|

变态欧美乱伦视频

|

91免费福利视频

|

日本A区

|

成年人app|

欧美日韩首页

|

久草久草网

|

麻豆爱爱网

|

国产欧美日韩视频

|

黄色性爱视频网站

|

日韩三级变态网址

|

夜婷婷五月天

|

丁香婷婷先锋五月

|

91大插|

乱又伦精品短视频

|

波多野结在线观看

|

福利在线导航

|

在线看A片网址

|

在线网址日韩

|

欧美乱轮自拍

|

在线观看国产在线

|

性交乱伦视频

|

欧美国产拳交喷奶

|

国内精品视频

|

干屄视频在线观看

|

国产成人在线无码

|

日韩大片观看网址

|

少妇与老外3P|

国产福利在线看

|

欧美无极品

|

三级伦理电影网

|

精品国产的老女人

|

东京热黄色网

|

欧美爆乳

|

老熟女码A片

|

午夜在线精品偷拍

|

欧美成人高清影院

|

蜜桃视频福利

|

91豆花超碰在线

|

午夜黄福利|

国产乱伦免费观看

|

亚洲欧洲视频在线

|

国产1区2区不卡

|

新三级网站视频

|

91社视频|

欧美丰满老妇

|

91成人网址

|

欧洲色综合

|

特级免费毛片

|

国产情侣一区二区

|

青草伊人网|

91夜色视频

|

亚洲欧美综合国产

|

亚洲成人

|

亚洲天堂性爱

|

成人爱草草

|

岛国大片632

|

国产在线sp|

日韩网站在线看

|

美女主播青草

|

成人福利在线视频

|

国产日韩二三区

|

国产精品色哟哟

|

一卡二卡成人在线

|

老湿午夜体验区

|

国产黑料视频网站

|

欧美日韩伦理片

|

国产TS久草AV|

欧洲成人免费视频

|

国产成视频

|

三级黄色无码视频

|

亚洲成年人在线

|

在线国产网站

|

三级网站永久大全

|

成人精品高清无码

|

青草视频网站

|

高清在线www

|

夜间福利久久

|

中文字幕日韩高清

|

国产在线奶奶色

|

男女免费啪啪网站

|

欧美色色VA|

操逼操操操草草

|

成人毛片网站

|

国产福利小视频在

|

粉嫩AV一区二区

|

911国产视频

|

国产成人无码免费

|

欧美日韩福利片

|

国产日产亚洲

|

精品福利网

|

欧美日韩射射

|

日本三级按摩

|

精品无码秘

|

国产美女网站视频

|

家庭乱伦|

手机凤凰网

|

久草福利视频免费

|

欧美亚洲另类色图

|

国产不卡二区

|

欧洲性爱网

|

亚洲精品毛片

|

亚洲国产片

|

日韩伦理网站

|

久久国产精品

|

91午夜激情

|

午夜特片网

|

小X福利导航

|

91美女被草

|

日韩美女片

|

国产成人综合

|

丁香五月婷婷网

|

抖阴福利免费网址

|

精品无码成人

|

高清欧美XXXX|

欧美午夜看片

|

在线观看国产高清

|

午夜AV福利

|

日韩电影影音先锋

|

三及片免费

|

91综合国产

|

国产在线视频网站

|

国产精品乱伦仔

|

日韩高清免费观看

|

欧美色色资源站

|

成人黄免色a|

欧美另类专区

|

国产福利免费

|

能看男女操91

|

最新更新国产视频

|

小香蕉操操网

|

人人草掉香蕉

|

91自拍青娱乐

|

av孕妇av

|

欧美另类性虐

|

无码人妻免费播放

|

久久亚洲成人a

|

家庭伦理电影

|

精品福利影视

|

在线观看污网址

|

欧美中文视频

|

免费视频欧美

|

91丝袜|

日本看片网址

|

日韩欧美电影

|

欧美456|

成人肏逼网|

日韩导航

|

香蕉成人app

|

成年男女|

三级黄色AV

|

干逼黄色片

|

日本中文字幕a

|

牛牛成人导航

|

91香精网|

日韩成人无码毛片

|

激情综合五月

|

最新91网站|

人人澡超碰碰一区

|

极品福利姬在线

|

欧美四级在线观看

|

国产在线不卡

|

成人18|

日韩在线视频不卡

|

毛片网址观看

|

精品动漫一区

|

四虎四虎|

乱伦九九九九精品

|

成人午夜爽爽

|

黄色三级av|

91扣逼免费视频

|

欧美色图另类图片

|

欧美性导航

|

国产AV无码精品

|

黄片网站导航

|

丁香五月五月丁香

|

欧美人妖乱大交

|

黄片网站地址

|

成人吃瓜视频一区

|

干操能插屄屄视频

|

欧美国产一区二区

|

三级日本网站

|

日韩亚洲

|

成人日韩在线观看

|

操逼网站免费看

|

日本不卡三

|

成人福利免费视频

|

91视频足交

|

丁香五月亚洲

|

午夜福利视频综合

|

日本三级黄色网址

|

欧美456|

成人精品视频在线

|

操碰在线勉费视频

|

男女日b视频成人

|

国产深夜在线观看

|

夜夜撸最新三区

|

高清影视在线看

|

歐美倫理無碼

|

青草发布页

|

日韩经典在线

|

国产精品鲁一

|

福利导航自拍

|

欧美日韩在线另类

|

女同一区二区三区

|

女人看黄色网址

|

成人动漫app|

日韩免费福利

|

国产一区精品电影

|

综合综合网

|

青青草在线论坛

|

欧美韩日在线

|

成人无码h免费

|

四虎影视院91

|

日韩精品短视频

|

日本高清美女网址

|

日本人妖艺人

|

欧美潮喷xxxx|

成人三级片A片

|

午夜两性福利视频

|

91视频你懂得

|

欧美在线免费观看

|

国产91福利视频

|

久久丁香五月天

|

狠狠撸狠狠操

|

四虎永久美

|

日本成人在线

|

白丝自慰在线观看

|

国产日产成人电影

|

欧美性爱网址大全

|

窝窝色五月天

|

另类视频专区

|

字幕精品|

夜夜撸天天操

|

欧美人妖一区

|

国产精品乱视频

|

91自拍视频精品

|

日本在线看网站

|

欧美视频免费在线

|

无码三级网址

|

成年精品|

日韩精品网站

|

最新草莓视频

|

欧美爱爱影院

|

91草莓在线

|

国产极品美女在线

|

91男女碰碰

|

亚洲欧美日韩精品

|

国产欧美日韩三区

|

AV天堂黄色

|

伦理剧网站

|

成人深夜视频

|

日本三级色

|

国产日本色片

|

日本三级学生在线

|

成年人网址

|

老司机成年人网

|

91原创社区|

青草操网

|

青青草中国三级片

|

人人爽人人插

|

成人看片免费视频

|

欧美不卡一区二区

|

欧美日韩不卡

|

免费在线超碰碰

|

91精品一区二区

|

福利操操

|

国产91高清免费

|

日本色导航

|

国产成在线观看

|

国产不卡123

|

国产va在线

|

欧美精品一区视频

|

免费AV片|

91字幕网免费看

|

草逼不卡网页

|

97色色五月天|

日本h片三区

|

亚洲成年人网

|

国产精品白二区

|

久草资源在线观看

|

丁香伊人网

|

东京热三级

|

国产视频高清在线

|

黄色三级最新免费

|

俄罗斯乱伦一区

|

蜜桃久久精品

|

午夜两性按摩影院

|

国产精品偷拍自拍

|

福利姬在线导航

|

日韩亚洲欧美另类

|

成人精品三级

|

国产自慰福利在线

|

91色综合0|

欧美视频不卡

|

国产传媒在

|

欧美色图一区

|

国内精品自拍视频

|

亚洲98|

久草91|

亚洲五月丁香婷

|

国产福利姬网站

|

免费黄片网站

|

国产mv免费观看

|

欧美成人变态

|

91天天在线|

欧美性高潮一二区

|

黄色无码三级

|

青青草美女直播

|

欧美极品第一页

|

欧美日韩黄色网址

|

丁香亚洲五月天

|

国产精伦

|

欧美午夜寂寞

|

国产精品黄色

|

蜜桃香蕉草莓视频

|

东京热不卡

|

欧美变态人妖另类

|

免费成人短视频

|

日韩欧美嗯啊

|

亚洲日韩区|

老湿黄色片免费看

|

国产门在线

|

国产日韩专区

|

欧美午夜看片

|

国产精品视频区1

|

香蕉久久a毛片

|

欧美在线v

|

欧美影院伦理私

|

欧美韩日视频

|

成年人免费大片

|

91成人精品

|

一二区国产精品

|

欧美日韩中文视频

|

日韩无码一二区

|

欧美另类第13页

|

亚洲啊恩在线

|

国产精品理论

|

二区在线无码

|

91大片网站

|

91国产精品区

|

日本在线不卡免费

|

日本电影伦理片

|

在线观看h

|

宗和网五月天

|

欧洲精品乱伦

|

欧美喷潮一区二区

|

欧美系列一区二区

|

gay欧美|

欧美日韩中文一区

|

久久一级精品毛片

|

国产午夜福利

|

蜜桃视频午夜福利

|

欧美喷潮视频

|

香港韩国日本三级

|

欧美一区二区免费

|

亚洲视频成人

|

超碰97人人香蕉

|

高清精品

|

伦理剧日本|

一点黄A黄

|

欧美在线福利站

|

91抖音免费观看

|

成人网站最新消息

|

艹逼自拍|

欧美日韩国产主播

|

成年人电影天堂

|

自拍日本

|

国产a级片

|

欧美a片一二三区

|

男女爱爱福利

|

91在线网址播放

|

成人国产免费

|

白嫩在线播放

|

亚洲AⅤ|

国产自拍视频91

|

伦理片免费视频

|

日日操夜爽爽

|

操操操操爱爱爱爱

|

午夜影院黄片

|

丁香五月播

|

免费看成年人网站

|

欧美xxxx孕妇

|

日韩区在线观看

|

第一在线不卡国产

|

丁香成人五月花

|

国产精品免费看

|

深度五月亭亭

|

狠狠肏狠狠艹

|

三级伦理在线播放

|

91资源在线视频

|

亚洲欧美在线精品

|

综合婷婷激情

|

国产免费12|

日韩国产一区二区

|